トラック運転者の改善事例

時間外労働削減のための改善事例

A運輸株式会社:北海道

荷物の積替え作業によりドライバーの負担増加

日常的に、ドライバーの業務の多くが荷物の積替え作業を占めていたため、ドライバーの労働時間が増加してしまうことが課題になっていました。積替え作業により、出発予定時間に出発できない状況が続き、また、ドライバーが慣れない作業を行うために、別のルートの荷物を積み込んだりすることで、誤配が発生し、再配達の対応が必要となっており、長時間労働の要因となっていました。

積込み時のアクションプラン作成により改善

上記の課題を解決するために、毎月の社内の安全会議時に、問題となる事項について担当者から報告をしてもらい、現状の解決策について全社的に検討を重ねました。結果、①ヤード内の積替え商品をロケーション化、②シャーシの固定、③荷主へ配送荷物の配送先表示の依頼、④荷主に対し送付先の区分・整理及び表示の徹底を依頼等の4つの提案が出されました。これらの提案を一つずつ実践し、荷物の仕分けの変更及び、届け先情報の徹底等の対応を共有することで、ドライバーの作業時間の抑制や拘束時間の短縮につながりました。また、荷主側にも③の配送先表示を対応いただくことを了解してもらい、ドライバーの作業効率も大幅に向上することができました。

誤積載を防ぐための工夫

安全会議の中で誤積載の原因を調査したところ、ねじなど見た目が似ている商品が多いと判明しました。そこで「類似商品リストカード」を作成し、ドライバー全員に配布し、リストカードを使った積込時の確認を徹底しました。また、商品ロケーションが毎日変わる積込場所については「ロケーション表示カード」を毎日作成し、ドライバーに配布したところ、誤積載が減るだけでなく、積込み時間の短縮にもつなげることができました。

社内でできることを今後も実践していくことで負担軽減!

荷主への働きかけの中で、④「送付先の区分・整理及び表示の徹底」については、対応してもらうことは難しかったが、今後も、働きかけを継続し双方の利益共有のための働きかけを継続し、ドライバーの環境改善につなげたいと考えています。

B運送株式会社:香川県

休息期間の確保の問題

長距離輸送の場合、土曜日の積込み、月曜日に現地着となるため、出発は日曜日になることが一般的な運行状況で、休息期間の確保が十分でない状況がありました。また、会社で出勤時間を規定しても、顧客の都合でどうしても早朝に出勤しなければならない事情が多く、運転者の拘束時間が長くなる問題がありました。

ドライバーとの相互理解

休息期間を十分に取得するためにできることは、会社規定によりドライバーの出勤時間を規定し、その時間以前に出勤したドライバーには、粘り強く時間管理の必要性や、ドライバーの健康リスク等の説明を徹底しました。結果、ドライバーに自分にかかるリスクや、大切な家族にかかるリスクを理解してもらい、出勤時間の問題を改善しました。また、荷主側に対してもスケジュールの改善について交渉し、土曜日積込みを金曜日積込みに前倒し、日曜着の対応をすることに理解を得ることができました。

荷主企業とのコミュニケーション

当社では、香川から福岡への定期便がありましたが、スムーズな荷下ろしができない、「荷待ち」の問題がありました。その問題解決に、当社内でも配送ルートの見直しなど含め時間短縮に向けた取組を実施しましたが、当初は管理者側からの改善案となってしまい、うまく成果が出ない状況がありました。そこで、ドライバーにも協力を仰ぎ、様々な改善策を試行錯誤した結果、荷主側からも歩み寄りをいただき、荷待ちの問題を考慮した新規の倉庫について提案を頂き、その倉庫の新設に伴い荷待ちが全くなくなりました。日頃のドライバーの努力や工夫が荷主側に伝わったことが大きな要因と言えます。また、小倉から松山行のフェリーを使用し、休息期間を増やすことについても、燃料サーチャージ分の支払いを荷主側に負担いただき、新たな輸送経路を確立することにつながりました。

荷主との協力・連携で労働時間の改善

荷主側からは、「企業も良くならなければならないが、運送会社も、同じように伸びていかなればいけない。企業と同じようにドライバーの昇給を目指すように頑張ろう。」と温かい言葉を頂きました。感謝の気持ちとともに今後の時間管理についても相互理解を深めていきたいと考えています。様々な取組を進めた結果、昨年1年間で、無事故・無違反・労災ゼロを達成し、お世話になった方々への感謝の気持ちを大切に、さらなる発展を目指します。

鶴信運輸株式会社:岡山県

『荷待ち時間』の削減と積み下ろし時間の短縮

ドライバーの長時間労働の問題が従来からあり、特に積み下ろしに必要な時間の確保、積み下ろしの順番を待つ「荷待ち時間」の改善が大きなポイントでした。そんな時に、業務提携先の担当者から助言・協力をいただき、荷役分離が可能となる「スワップボディコンテナ車両」を導入しました。「荷役作業と配送作業を分担する事でドライバーの拘束時間の削減ができ、さらに、コンテナの着脱も20分程度で完了するため、大幅な拘束時間の削減になっている」と陰地社長。

陰地智行社長

『片道便』の改善と長距離ルートの改善

「スワップボディコンテナ車両」の導入をきっかけに、広島の発地点から関東への着地点へ長距離便を広島から関西拠点への便と、関西拠点から関東への2便に分離させました。長距離コースを分離して運行させることにより、拘束時間が大幅に改善。他にも時間的な問題などから従来は荷物が空の片道便があり、ドライバーの労働時間を圧迫していました。スワップボディコンテナ車両を導入して、効率よく荷物を往復させることができ、他のドライバーの労働時間の削減にもつながりました。「毎日帰宅して家族との時間が楽しみになったと、ドライバーからも好評です」と陰地社長。

スワップボディコンテナ車両

ドライバーの健康管理も重要!

ドライバーの健康管理の一環で酸素BOXを導入し、肉体疲労の軽減につなげています。「短時間で熟睡したように体が軽い!」とドライバーからも好評のようです。

酸素BOX

ITの活用による改善事例

菱木運送株式会社:千葉県

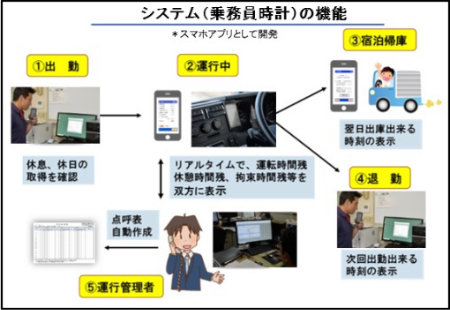

『運行時間の見える化』のための独自システムを開発

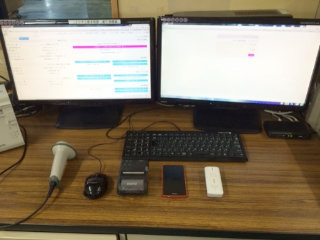

少しでも早く荷物を届けたいという意識から休息を十分とれないことが多く、運転者も気づかないうちに長時間労働となっていることがあった。休憩時間が数分不足していることも多く、もっと正確に目で見える形で時間を確認する方法はないかと検討していた。検討の結果、改善基準告示の遵守に必要な運転時間や拘束時間、休息期間の情報を算出し、運転者は出先でもスマホで、運行管理者は会社PCでリアルタイムに状況を把握できる独自の運行管理システム「乗務員時計(リアルタイム支援システム)」を開発、運用を開始した。

乗務員時計の概要

乗務員時計の管理画面

運転情報を共有し、運転者の時間管理意識も向上

出勤時に、必要な休息期間、休日取得情報を確認。運行中もリアルタイムで運転時間残、休憩時間残、拘束時間残等を把握できるようにしている。さらに、運転者の帰社後には、本人が次回出勤できる時刻を表示することで、運転者に時間管理の意識を定着させていった。また、運転者の運行時間情報が一元管理されているため、月当たりの拘束時間の平準化にも有効活用し、特定のルートや運転者に業務が偏らないような運行管理をすることにつながっている。

曜日別の待機時間資料

運転情報の提供で荷主との良好な関係を構築

時間管理情報は荷主側にも提供しているため、拘束時間や荷待ち時間の問題についても、具体的な協力を得ることにつながっている。特に、荷待ち時間をリアルタイムで表示できるため、長時間の荷待ちの解消のための相談や、バラ積み・下ろしのパレット積み・下ろしへの変更など長時間労働の改善に向けた相談をし合える良好な関係を構築している。「今後も、荷主側には目に見える形で情報提供を行っていきたい」と菱木社長は話してくれた。

菱木社長

新雪運輸株式会社:埼玉県

運行情報を可視化し、荷待ち時間を短縮!

当社では過去、運転者の時間外労働が長時間化する傾向があり、業界的にも過労が原因とされる交通事故が多発していた。そこで、「業務の可視化」による取組を始め、ドライブレコーダー機能と、デジタルタコグラフ機能が一体となった運行データ機器を全車に設置。「この機器では、運転中の映像が記録され、車両速度、走行時間、走行距離等が自動で記録されるため、その情報を分析しました」とシステム担当の岡安さん。

デジタコ管理画面

可視化をした結果、長時間労働の原因の一つは荷物の積み下ろしが終了するまでの運転者の待機時間、荷待ち等による停車時間が長いことが分かった。これを改善するには荷主側の協力が不可欠なため、「運行記録情報等を直接見てもらい現状を説明した結果、荷主側から積極的な協力を得られ、荷待ち時間の短縮へつなげることができました」と人事の石田さんは説明してくれた。

荷主への説明資料

人材の定着のための環境づくり

長時間労働の改善には、運転者の確保・定着も重要であるが、運転業務中は、一人作業となるため、社内での交流機会を十分取ることが難しい。そこで、採用面接時に年齢の近い先輩社員が同席し、入職のきっかけや仕事内容等を説明し入職者の不安を払拭している。入職後も定期的なフォローを続け、ささいな会話から、仕事のグチ、家族の相談まで話せる関係を構築している。

向上委員会の様子

また、休日の取得を奨励し、運転者の健康を確保するため、選択制の勤務体制を採用した。きっかけは、若手運転者からの相談から。以前は、「週休1日勤務」がほとんどだったが「週休2日制」と「4週6休制」のどちらかを選択できるようにしている。また、社員の気持ちを知ることで満足度を高めたいと、各営業所の代表を集め、時間管理の改善、福利厚生の充実等、従業員の不安などを話し合い、相談する場として「向上委員会」を立ち上げている。「今後も満足度向上につなげていきたい」と石田さんは説明してくれた。

岡安氏(システム)、石田氏(人事)

エースカーゴ株式会社:滋賀県

独自システムの開発で業務効率化!

当社では以前、ドライバーの1/3が一気に退職し、その後の採用もうまくいかない状況があった。業界特有の働き方について改善が必要と考え、独自で社内システムの開発に着手した。まず、手書き等アナログで行っていた運行管理、伝票管理など従業員の負担を軽減することから始めた。従業員から意見を聞き取り、バラバラだった社内帳票等のフォーマットを統一し、確認作業にかかる時間を改善した。また、荷主、事務所、倉庫、配送先等をクラウド上で共有し、リアルタイムで状況の把握ができる環境を構築。電話の確認、問合せを大幅に削減させることにつながった。

情報の分析と適正配置により労働時間を改善

システム導入前は、運転者が目視により検品、積込みを行っていたため積み忘れという問題があった。積荷情報等もリアルタイムで確認できるようになり積み忘れも解消された。また、取引先ごとにトラックを配置していたが、その分、依頼状況により未稼働になるトラックがあった。逆に複数方面への依頼が発生することで、担当運転者は長時間労働の負担がかかってしまっていた。そこで、運行情報を分析しエリアごとに複数台を配置する変更を行った。近隣の複数の取引先を共同配送することにより効率化を図り、運行時間を改善させた。

取引先との契約内容の適正化への取組

長時間労働の改善には、取引先の協力は不可欠。良好な関係を保つため、サービス内容の説明、サービス維持に必要な適正価格等、安全かつ確実な配送のためには不可欠と、粘り強く説明し協力を仰いだ。システム情報を直接見てもらい、具体的な改善方法を説明することで理解を得られ労働時間の短縮につながった。「今後も取引先への情報提供を継続し従業員の負担軽減に努めたい」と足立部長は話してくれた。

その他の改善事例

C運輸社:愛知県

長距離輸送での休憩場所の課題

大手運送会社では、輸送方法が多岐に渡っていますが、その中でも一般的な配送方法として路線業務が多いのが運送業界の実情です。改善基準告示には、連続運転4時間ごとに30分の運転の中断を取得する義務がありますが、長距離輸送の場合サービスエリアなどの駐車スペースがタイミング的に満車となっていて駐車できるスペースが確保できないこともあるのが現状です。

休憩場所を確保するための専用路線MAPの構築

長距離輸送の場合であっても、連続運転時間が4時間を超えることがないよう、当社では運行指示書に必ず休憩場所等の路線MAP情報を携帯させています。休憩場所等の路線MAP情報は、毎日の運行業務終了の点呼時に担当ドライバーから、現場での道路状況や駐車スペース等の情報を収集し、休憩できる場所等の情報を路線資料含め、路線MAP情報として蓄積し情報の共有化を図っています。その共有情報は、運行管理者から配車指示を行う際に、配達先や積荷情報とともに休憩場所や待機場所情報として事前にドライバーに提供し、運行前に必ず確認を促すことで担当運転者の休憩場所を探す負担を軽減することにつながっています。

ドライバーとの相互理解を大切に

ドライバーには常に相互理解を得られるようにコミュニケーションをしっかり取り、余裕をもって運行できるような対応を説明しています。特に、長距離運送での最初の休憩については、連続運転時間が4時間ギリギリにならずに済むように、余裕をもって対処できるよう、今後もドライバーとの対話を大切にして、一層の情報の蓄積と共有を進めていきたいと考えています。